故障排除和径流

二维码阅读器供应商

问题:

我们的条形码阅读器(以及我们的客户)无法读取已标记的代码。

通用激光系统

- 步骤1目视检查激光标记的代码。

- 步骤2如果代码看起来不错,调整照明和其他条码阅读器设置。

- 步骤3如果仍然无法读取代码,请调整激光笔。

- 步骤4对每个系统进行重复调整,直到读取所有代码。

额外的硬件成本

3000美元对于代码阅读器+成本的废料或返回的部分。

劳动

8至16小时用于安装、重新编程和调整。

600美元到1200美元在工程成本。

日本基恩士的优势

KEYENCE提供的2D代码阅读器可以轻松与我们的激光笔配合使用。另外,有几款KEYENCE激光笔都内置了二维码阅读器。

硬件

可选的附加软件或KEYENCE条码阅读器。

劳动

没有一个

标志验证

问题:

由于不恰当的标引或部件移动而造成的不完整标记。

通用激光系统

- 步骤1购买、配置和安装视觉系统。

- 步骤2用激光笔在零件上做记号。

- 步骤3“教”视觉系统识别被标记的部分。

- 步骤4编程视觉系统,将每个标记与注册图像进行比较。

- 步骤5设置OK和NG标记的阈值。

额外的硬件成本

10000美元用于视觉系统+报废或退回零件的成本。

劳动

8至16小时用于安装、编程和调整。需要一种技术,可以对视觉系统进行编程,使其随时间推移做出任何调整。

600美元到1200美元在工程成本。

日本基恩士的优势

MD-X和MD-U激光打标器具有打标验证功能,可以确认整个打标完成。内置摄像头捕捉打标前后的图像,然后比较两幅图像的对比度差异。

硬件

没有一个

劳动

没有一个

距离指针

问题:

需要确认零件表面与激光镜头的工作距离正确。

通用激光系统

- 步骤1用测量仪器(尺、棒、深度规)物理测量激光透镜到工件表面的距离。

额外的硬件成本

5美元到500美元取决于所使用的测量设备。

劳动

0.5至2小时取决于零件表面的复杂性。

此外,每次手工测量时,还存在划伤镜片的风险。

20美元,至100美元每次焦距都必须重新排列。

日本基恩士的优势

距离指针可以用来快速和容易地看到一个部分是在正确的高度。

硬件

没有一个

劳动

$5

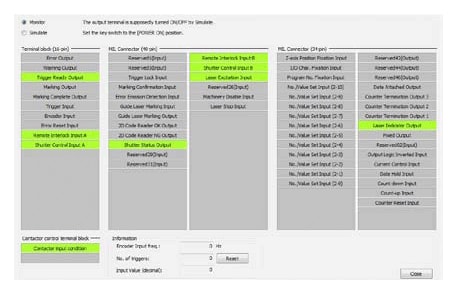

终端监控

问题:

PLC的输入输出(I/O)功能不正常。

通用激光系统

- 步骤1找到一个电压表。

- 步骤2进入激光系统终端。

- 步骤3从PLC/激光器强制输出和关闭,并使用电压表进行故障排除。

- 步骤4如果无电压,请检查接地或公用端子的电压。

- 步骤5重复步骤3和4,直到您验证了正确的操作对激光系统上的所有输入。

- 步骤6将激光器恢复到自动运行状态。

额外的硬件成本

电压表

劳动

4至24小时在某些情况下,因故障原因导致的生产延迟可能持续数小时甚至数天。

300美元到1800美元在工程成本。

日本基恩士的优势

内部终端监视器允许您实时查看输入和输出的变化。这是一个伟大的工具,用于故障排除激光和控制设置。

硬件

没有一个

劳动

没有一个

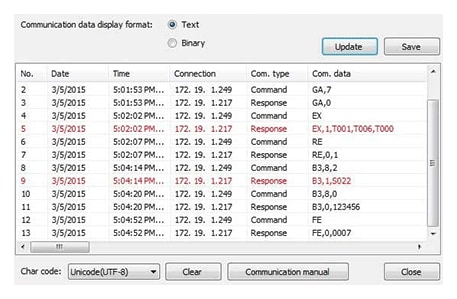

通信的历史

问题:

激光系统可以打标,但由于数据更改错误导致生产无法运行。

通用激光系统

- 步骤1将PLC或PC连接到第三方终端应用程序(即超级终端)。

- 步骤2将PLC/PC上的数据发送到超级终端,并验证正确的格式。

- 步骤3将激光系统连接到超级终端,将数据发送到激光器。

- 步骤4测试标记激光,看看数据是否改变或返回错误。

- 步骤5重复步骤2到4,直到问题解决。

- 步骤6将激光器恢复到自动运行状态。

额外的硬件成本

软件

劳动

4至24小时在某些情况下,因故障原因导致的生产延迟可能持续数小时甚至数天。

300美元到1800美元在工程成本。

日本基恩士的优势

通信监视器允许您看到由激光标记发送和接收的数据串。突出显示通信中的任何错误,以便于进行故障排除。

硬件

没有一个

劳动

没有一个

错误的历史

问题:

激光标记错误导致生产停止。

维护人员正在试图排除故障。

通用激光系统

- 步骤1手工记录激光系统的故障和错误。

劳动

操作人员需要手动记录所有错误。

日本基恩士的优势

错误历史工具允许您跟踪错误和这些错误发生的时间。

硬件

没有一个

劳动

没有一个