例1:焊缝形状检查

该页面介绍了使用高性能激光位移传感器进行外观检查的示例珠子焊接后检测表面缺陷,如底切那重叠和强化不足。

实施例1-1:2D激光焊珠的截面形状检查

焊接后100%检查在视觉上进行,需要大量的人小时,并提出了确保高技能和经验丰富的检验工作人员的艰巨任务。忽视分钟缺陷的人类错误也是一个严重的挑战。使用视觉系统或传统的红色激光位移传感器的焊接检测具有由来自焊接炬或来自目标的不规则反射引起的错误检测的问题。

使用LJ-X8000系列的高速和稳定的截面形状检测

LJ-X8000系列高速二维/三维激光扫描仪能够快速、稳定地检测出目标的截面形状,不受焊接现场光学噪声的影响。该系统可以检测各种形状的目标,解决了焊接100%检测中出现的许多问题。

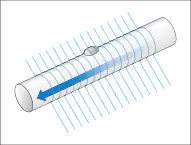

例如,将LJ-X8000系列引入激光焊接过程定制的空白(TBs)能够稳定地检查珠子焊接后立即通过跟踪机器人的割炬而不影响处理时间后立即塑造。快速采样,高达64 kHz,确保即使当传感器头移动以跟踪自动焊接的快速移动焊炬,即使当移动时也能确保稳定的轮廓检测。这允许立即检测焊接缺陷尽量减少缺陷产品的生产。欧宝官网开户

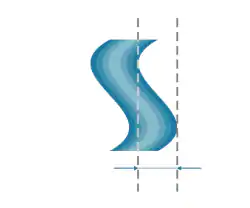

- 不同采样速度下轮廓检测的比较

-

传统的激光位移传感器:由于宽检查间距,投影被忽略。

LJ-X8000系列:通过高速采样使得精细沥青可防止俯瞰投影。

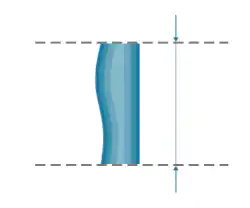

- 用于检查各种目标的大量测量模式

-

LJ-X8000系列通过选择16种测量类型和11个测量目标来提供74种测量模式。使用这些各种测量模式允许焊接的形状检查焊接接头不同的工件。

-

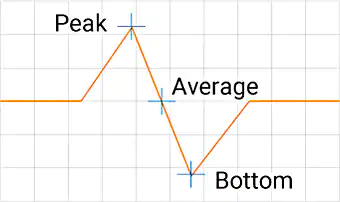

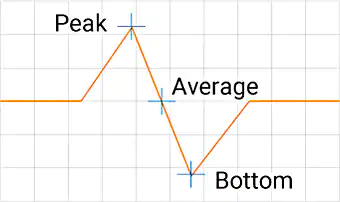

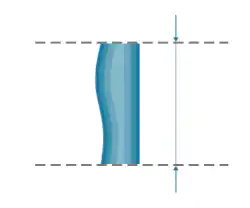

- 高度

-

测量指定范围内的高度。

-

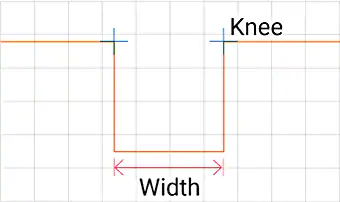

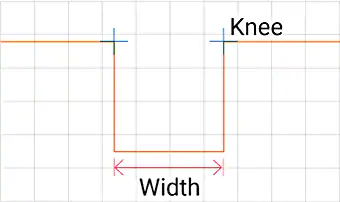

- 宽度和位置

-

测量指定条件下的宽度和位置。

-

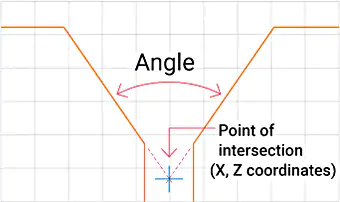

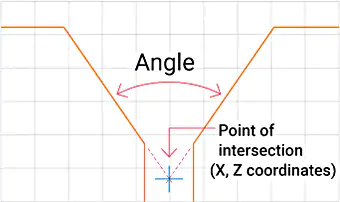

- 角度和十字路口

-

测量一对检测到的直线的角度和交叉点。

-

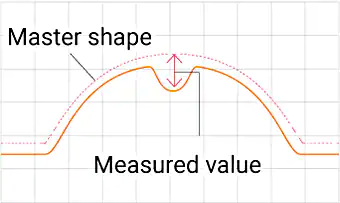

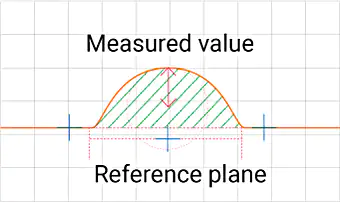

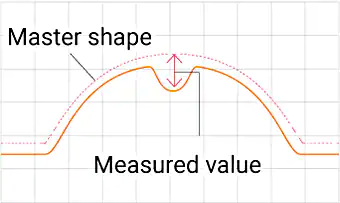

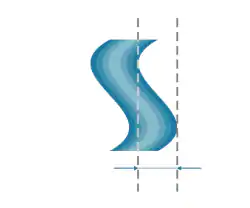

- 硕士概况比较

-

与注册主形状进行比较,然后测量具有最大高度差异的区域。

-

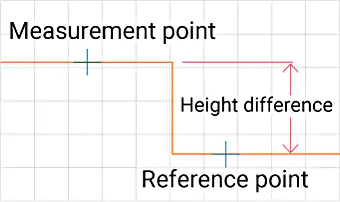

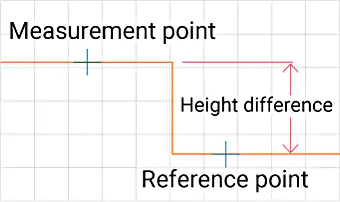

- 高度差异

-

测量从一个参考点到一个测量点的高度差。

-

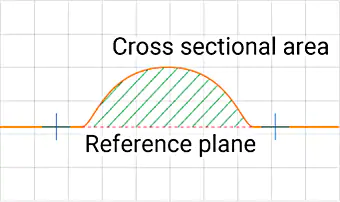

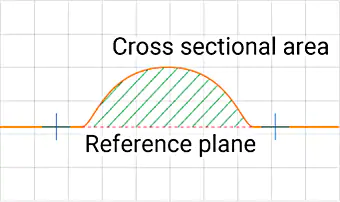

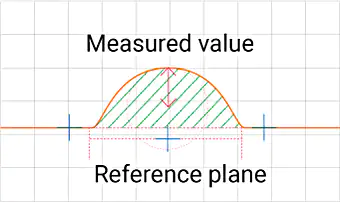

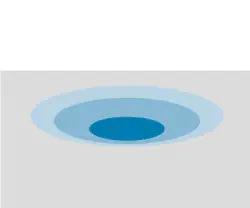

- 横截面面积

-

测量从参考表面的横截面积。

-

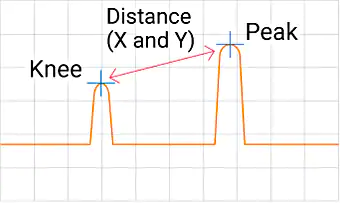

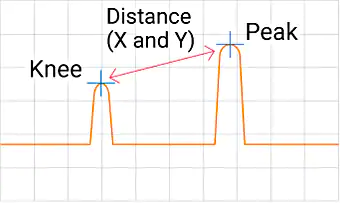

- 距离(点 - 点)

-

测量两点之间的距离。

-

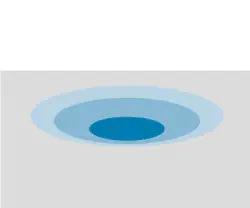

- 半径和中点

-

测量弯曲轮廓的半径和指定点的中心位置的坐标。

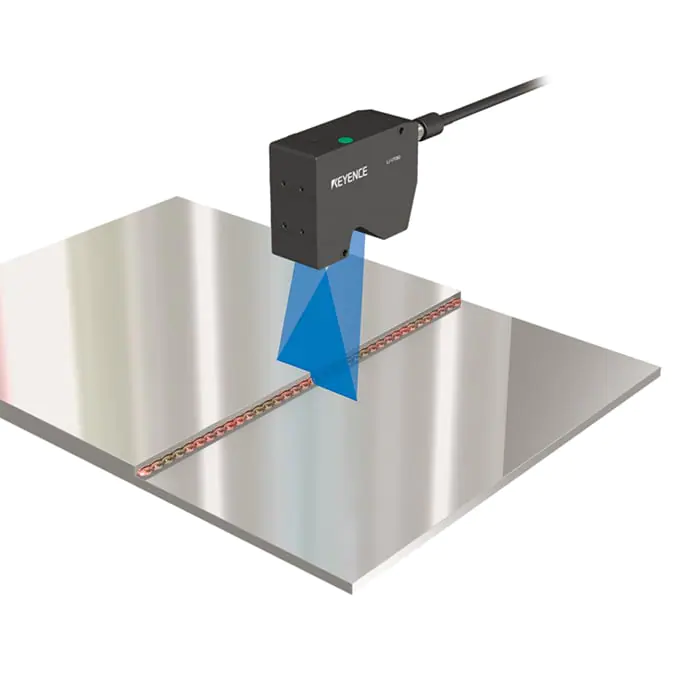

实施例1-2:焊珠的3D形状检查

三维(3D)形状检测能够对焊缝进行更广泛的形状检测,这是仅用二维截面形状数据无法实现的,包括焊缝的体积坑那底切或重叠那开裂珠子表面,珠蜿蜒(弯曲/未对准的珠子),胎圈长度不正确(如剩下的凹槽),起弧, 和飞溅。

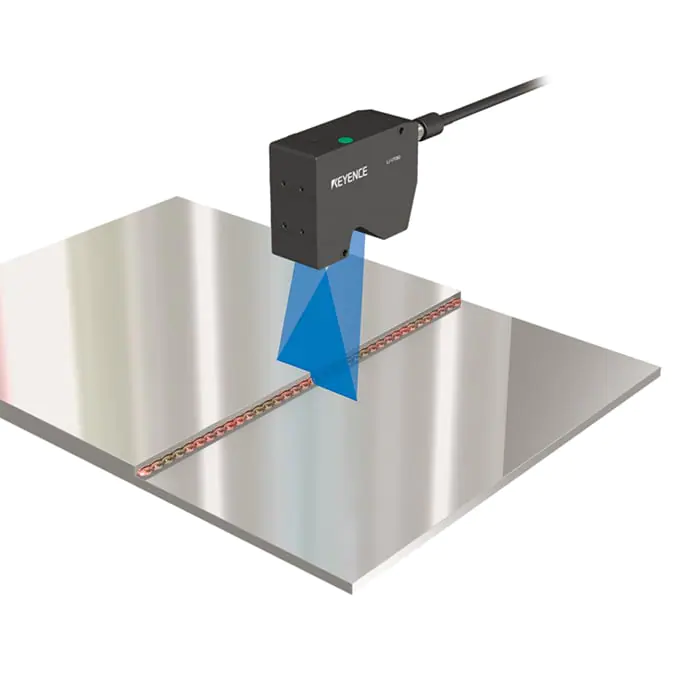

3D使用LJ-X8000系列的形状检查和图像处理系统

LJ-X8000系列高速二维/三维激光扫描仪检测到的二维截面形状数据可以转换成三维形状图像,然后进行分析,实现精确的形状检测。

使用LJ-X8000获取焊珠的2D截面形状数据

使用图像处理系统处理多达16284条截面形状数据,生成三维形状图像。

分析焊珠的3D形状,以检查各种缺陷。

- 三维形状检测可实现的焊缝形状检测的实例

-

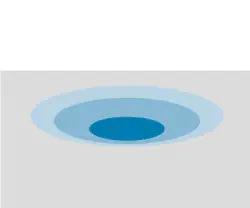

凹坑的体积/底切

重叠/珠的高度和体积

珠子表面的裂缝或凹槽

弧线或飞溅

弯曲或未对准的珠子

珠子长度

此外,可以在线检查焊缝的各种形状缺陷。

重叠、补强不足、残留沟槽、弧击、飞溅等三维形状测量实例

检测项目

凹坑的体积/底切

重叠/珠的高度和体积

弧线或飞溅

珠子长度

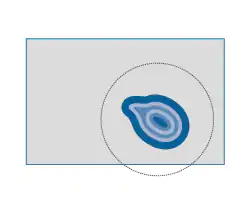

激光焊接后钢筋不足(焊道凹槽)的三维形状检测及分析实例

检测项目

珠子表面的裂缝或凹槽

凹坑的体积/底切

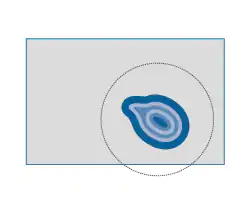

珠蜿蜒的3D检查和分析的示例(弯曲/未对准珠子)和重叠

检测项目

弯曲或未对准的珠子

重叠/珠的高度和体积