缺陷检查最小可检测物体大小的概念

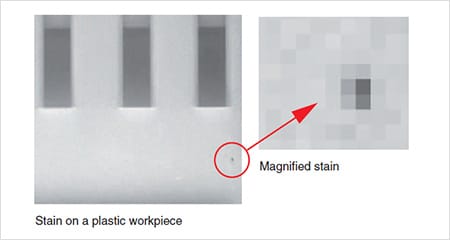

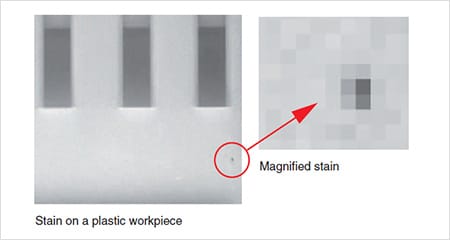

机器视觉用户通常担心找到其缺陷或缺陷的最小可检测尺寸。

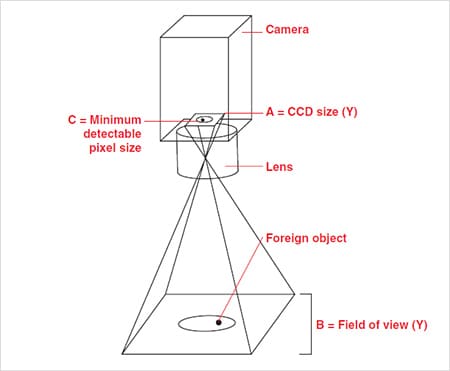

以下计算将确定机器视觉系统的最小可检测缺陷尺寸:

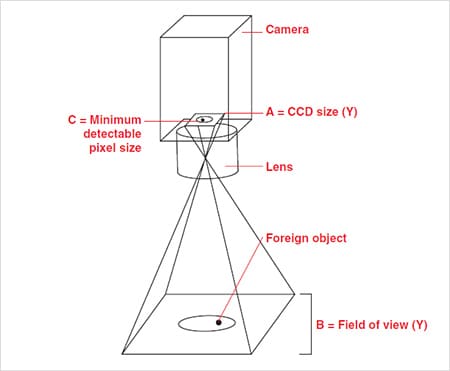

- A =相机Y方向上的CCD像素

- B=视场(Y方向)(mm)

- C = CCD上的最小可检测像素大小(像素)

最小可检测尺寸= B×C÷A

概念

在该示例中,用于捕获目标的视野(B)可以在10mm和100mm之间变化,这取决于为应用程序选择的镜头的尺寸。CCD的像素数取决于所使用的相机。标准240,000像素CCD的Y方向(A)中的像素数为480像素,而MEGA - 像素类型2百万像素CCD是1200像素。CCD上的最小可检测尺寸(c)是1像素,但可以更好地指定2-4像素用于缺陷检测应用。

让我们使用60毫米视场的百万像素相机(B)来估计缺陷的最小可检测尺寸。假设最小可检测像素尺寸(C)是2像素的理想值。如果我们将A = 1200像素,B = 60 mm, C = 2像素赋给前面的公式,最小可检测尺寸= 60×2÷1200 = 0.1 mm

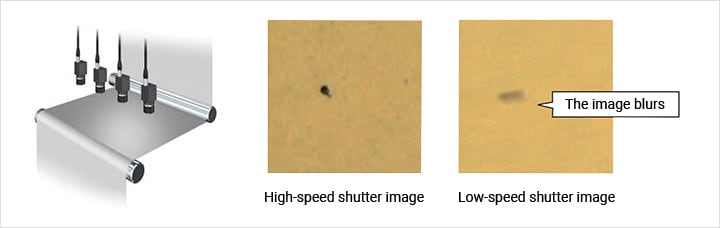

连续供给目标的检查设置

快门速度

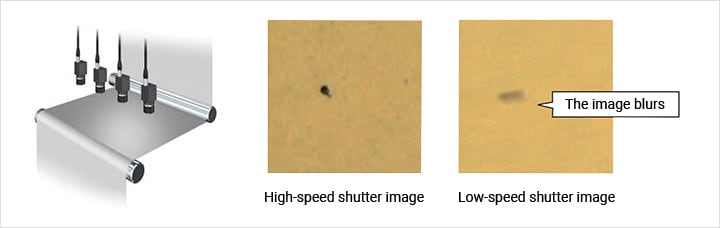

当目标在相机视野中出现而不停止时,应考虑相机的快门速度。

例如,如果在检查连续胶片/纸张时,快门速度(曝光时间)没有足够快地设置,则捕获的图像将模糊。为了防止模糊,需要设置快门速度,使得物体在摄像机捕获图像时行进不超过1/5的大小。

快门速度=所需的最小可检测尺寸的缺陷÷5°速度

示例)缺陷所需的最小可检测尺寸= 1mm线速度= 1米/秒。

快门速度= 1 mm÷5¼1000 mm / sec。= 1/5000,理想的快门速度为1/5000。

最大线路速度

为了确定生产线在特定检查下的最大运行速度,你首先需要计算2项:

- 相机的最大视野(使用上一页的计算)

- 通过在应用目标上测试检查条件来确定机器视觉系统的处理时间

找到这些项目后,您可以将它们应用于以下计算以确定最大线速度:

最大线速度= view÷Image处理时间字段

例如,当缺陷所需的最小可检测尺寸为0.2毫米时,基于先前的表,视野可以高达100毫米,具有200万像素的相机。

如果图像处理时间为50毫秒,最大线速= 100 mm÷0.05秒= 2000 mm / sec。如果线速度小于2米/秒。,目标可以毫无故障地被检测到。

最小可检测物体大小

尽管来自CCD的最小尺寸是一个像素,但您需要允许津贴并考虑可用于检测目标的最小像素数量是至少2像素广场,即使对于高对比度图像。您可能需要根据条件考虑4像素平方。

相反,你可以从最小可检测物体的大小来计算视场。当期望的最小可检测物体尺寸为0.1 mm,垂直像素数为1200时,计算公式为:视场=0.1(mm)÷2像素× 1200像素,得到的Y方向视场为60 mm。

支持的线速度

-

[间歇性喂养]

-

・最大数量的检查每分钟= 60秒/机器视觉系统的处理时间以秒为单位

-

・机器视觉系统的处理速度要求(ms) = 1秒/所需数量的检查/ s×1000

-

(连续喂养)

-

·快门速度=所需的最小可检测的外粒径÷5°速度

-

·最大线速度=视野÷图像处理时间